Oggi nell’industria sta cambiando il rapporto tra macchine e operatore, ma anche quello tra le macchine stesse con la creazione di reti di intelligenza distribuita

Oggi nell’industria sta cambiando il rapporto tra macchine e operatore, ma anche quello tra le macchine stesse con la creazione di reti di intelligenza distribuita

Indubbiamente quella a cui stiamo assistendo, nel mondo dell’industria, possiede tutte le caratteristiche di una rivoluzione, in quanto modifica profondamente i processi produttivi, ma anche il ruolo che le macchine devono ricoprire all’interno di questi ultimi.

Non si tratta solamente di produrre o effettuare lavorazioni, ma cambia in modo sostanziale il rapporto tra macchina ed operatore, e nello stesso tempo anche il rapporto tra le macchine stesse.

Si parla sempre di più di macchine senza operatore locale, in grado di essere connesse alla rete e di effettuare operazioni a distanza, in relazione a comandi forniti da operatori, ma anche da altre macchine. Nello stesso tempo si parla di macchine autonome in grado di decidere in modo locale quali scelte effettuare e quali informazioni inviare al mondo esterno. In altre parole si parla sempre di più di sistemi ciberfisici, o smart machinery, per indicare questa complessa rete di intelligenza distribuita dove la qualità della lavorazione resta un punto fisso, ma non più sufficiente a determinare il successo sul mercato di utensili evoluti.

Cosa vuol dire “ciberfisici”?

Ma cosa sono esattamente questi sistemi ciberfisici (CPS)? In una battuta si possono definire come uno stormo di uccelli, dove ogni individuo è autonomo in grado di controllare se stesso, ma quando si mette in relazione con un gruppo è in grado di perseguire un obiettivo comune senza la presenza di leaders o di comandi dall’esterno.

Nello stesso tempo si delinea sempre di più uno scenario dove le macchine possono diventare uno strumento per decidere come e quando produrre, quali strategie di efficienza energetica mettere in atto e quando è ora di ripararsi o farsi riparare.

Per fare questo è necessario che le macchine abbiano occhi e orecchie ben aperte sul mondo che le circonda, diventando l’elemento sensibile. La convergenza tra il mondo fisico ed il mondo digitale inizia, infatti, con i sensori che permettono di automatizzare e quantificare l’analisi del comportamento del bene lavorato, ma anche del macchinario stesso. E sono proprio questi dati alla base della nuova economia digitale basata sull’industrial Internet.

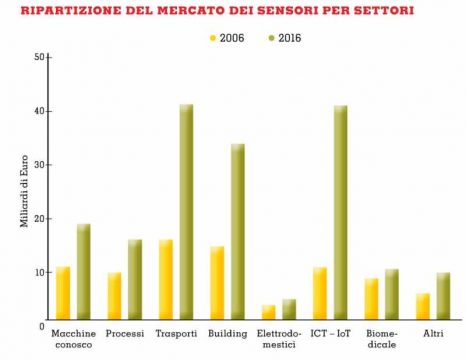

In uno scenario di questo tipo i sensori svolgono un ruolo centrale e rappresentano la chiave dell’innovazione, ed i numeri parlano chiaro. Se si vede all’evoluzione del mercato dei sensori degli ultimi 10 anni quello che si osserva è una crescita esponenziale del settore, con un raddoppio significativo dei sensori impiegati per le macchine industriali.

E nello stesso tempo lo sviluppo tecnologico dei sensori è sempre più promettente: si passa dalla miniaturizzazione, al miglioramento delle prestazioni, alla riduzione dei costi e dei consumi energetici, rendendo questi prodotti sempre più intelligenti ed accessibili.

Aumenta il numero dei componenti installati e le informazioni che si possono ottenere. Mediamente oggi si possono ipotizzare centinaia di sensori per ogni macchina, con una conseguente mole di dati di centinaia di migliaia di campioni temporali raccoglibili al minuto.

A questo livello, non è solo una questione di sensorizzazione: diventa importante riprogettare le reti di comunicazione tra macchina e fabbrica, ma anche gli strumenti di analisi dati per poter estrarre informazioni da questa mole di dati.

I dati si muovono, vanno molto più lontano di dove sono raccolti e popolano il cloud, dove i software analitici sono in grado di riconoscere le anomalie e decidere quali problemi richiedono un’attenzione immediata e quali potranno portare problemi in un futuro. Ed è in questo viaggio delle informazioni che si aumenta il valore delle macchine, che da “semplici” strumenti di produzione si trasformano in tecnologie abilitanti di nuovi modelli di business.

Il valore dei sensori

Ma perché aggiungere sensori alle macchine? Sicuramente per accrescere la catena del valore, ma anche per abilitare tecniche di manutenzione predittiva e migliorare l’efficienza complessiva dell’impianto senza dimenticare la potenzialità di conoscere il comportamento in tempo reale del macchinario.

Quest’ultimo aspetto è particolarmente interessante in ottica del cosiddetto Virtual Commissioning del macchinario. Cioè quella metodologia di lavoro che prevede lo sviluppo di un gemello digitale della macchina, fatta attraverso software di simulazione ed analisi, che permette al cliente di comprendere il macchinario che vuole acquistare e al costruttore di progettarlo in tutte le sue parti, anche software, prima che sia completato. Ebbene, questo gemello digitale se opportunamente correlato ai dati misurati dal suo fratello reale è in grado di imparare e diventare uno strumento sempre più preciso ed affidabile per i vari processi aziendali: dalla preventivazione, all’esercizio e alla manutenzione.

Tutti i sistemi di progettazione evoluta ruotano intorno alla capacità di costruire in opportuni ambiente di simulazione un prototipo virtuale su cui sia possibile analizzare i cinematismi e le dinamiche peculiari delle macchine in fase di sviluppo, ma nello stesso tempo su cui sia possibile sviluppare gli algoritmi di controllo, prima ancora di avere realizzato la macchina. In questo modo i tempi di sviluppo, e le possibilità di errore, si riducono in modo sensibile.

Una volta definito il modello virtuale del nostro macchinario, questi può essere addestrato per offrire la riproduzione sempre più veritiera del fenomeno fisico, ma anche per diventare uno strumento di previsione sempre più accurato. Sollecitato dagli stessi input misurati sul macchinario reale, può offrire la risposta teorica del sistema con cui confrontarsi per poter stabilire eventuali inefficienze o malfunzionamenti. I sensori diventano, pertanto, il legame stretto tra il mondo della simulazione e analisi e quello fisico. Ma dalla misura alla simulazione è necessario trasformare prima queste grandezze in dati e poi successivamente in informazioni utili al processo da analizzare o da prototipare. Ed è in questo che sta la loro intelligenza, a differenza altri strumenti di misura, se pur molto accurati, nati per una regolazione primordiale delle grandezze di macchina.

Ma cosa è a questo punto uno smart sensor? E’ sicuramente un dispositivo in grado di raccogliere informazioni dal mondo fisico, ma è dotato di una propria risorsa di elaborazione dei dati, in grado di pre-analizzare al suo interno le informazioni raccolte prima di renderle disponibili all’esterno.

Ed è questo il punto chiave, perché permette di trasformare le informazioni di base, come temperature, pressioni, velocità, accelerazioni, in informazioni evolute. Basti pensare al mondo della visione, dove il sensore è grado di raccogliere semplici informazioni legate alla luce che si deposita su delle parti sensibili, ma è la successiva elaborazione delle informazioni a far diventare queste informazioni sempre più complesse, fino ad ottenere il riconoscimento di forme predefinite.

In altre parole gli smart sensors rendono possibile una raccolta di dati sempre più accurati ed automatici, dove il “rumore” dovuto ad informazioni non desiderate viene eliminato del tutto.

La stretta collaborazione tra i sensori ed i microprocessori sta facendo nascere una nuova generazione di dispositivi sempre più piccola e sempre meno affetta dai limiti della generazione precedente, cioè il rumore di sistema, l’ attenuazione del segnale e la risposta dinamica.

E’ quindi questo connubio a rendere sensori ordinari sempre di più sensori smart, e soprattutto sensori dotati di capacità di comunicazione per inviare le informazioni verso le più disparate tecnologie.

Questo semplice connubio, nasconde una molteplicità di potenzialità: è il sensore a decidere quali dati processare localmente, quali spostare verso il cloud e quali scartare definitivamente. Di fatto è lo smart sensor a costituire l’interfaccia tra il mondo fisico ed il mondo digitale.

Proprio perché troppi dati raccolti non sono sempre una ricchezza come si può pensare, poiché sottendono costi enormi di gestione e analisi al fine di ricavarne informazioni. Poter ridurre i dati, solamente ad informazioni essenziali, aiuta sicuramente il processo decisionale. Ed è a questi dispositivi intelligenti che viene delegato questo compito. Filtrare il mondo fisico, eliminando quei dati inutili e fuorvianti, che diventerebbero solo rumore di sistema.

Ma c’è di più: il dispositivo cosi creato ha tutta l’energia per decidere autonomamente anche quali allarmi attivare e quali azioni intraprendere per correggere un processo. E’ di fatto un piccolo elemento ciberfisico, in grado di attuare quella rivoluzione di cui abbiamo accennato in apertura.

Non resta ora che far prendere vita alle macchine dotandole di sistemi evoluti di misura e trasmissione delle informazioni.

a cura di Giambattista Gruosso

Condividi l'articolo

Scegli su quale Social Network vuoi condividere