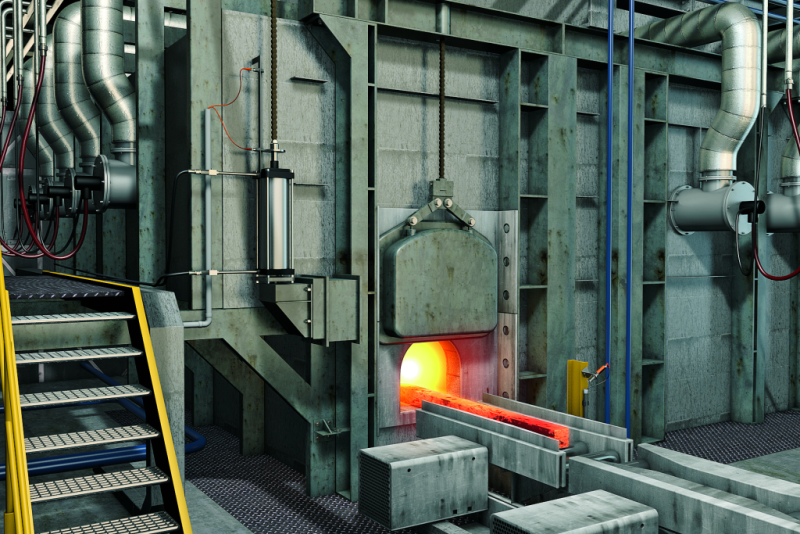

Negli impianti siderurgici garantire la continuità operativa è fondamentale. L’industria punta su soluzioni predittive che prevengano i guasti e la chiave è la digitalizzazione, resa possibile grazie a sensoristica intelligente, Industrial Internet of Things (IIoT) e intelligenza artificiale. Le soluzioni di ifm electronic applicate.

Sensoristica intelligente, IIoT e intelligenza artificiale sono il terzetto perfetto per massimizzare la produttività degli impianti produttivi.

Negli impianti siderurgici, dove anche un breve fermo macchina può generare perdite economiche rilevanti, garantire la continuità operativa è fondamentale.

È per questo che l’industria sta superando i limiti della manutenzione reattiva o programmata, puntando su soluzioni predittive che consentano di prevenire i guasti prima ancora che si manifestino.

In questo scenario, la chiave è la digitalizzazione, resa possibile grazie alla combinazione vincente di sensoristica intelligente, Industrial Internet of Things (IIoT) e intelligenza artificiale.

Sensori intelligenti: la base per prevenire i guasti

Tutto parte dai dati. Ma non dati qualsiasi: servono misurazioni affidabili, raccolte in tempo reale e in grado di descrivere con precisione lo stato di salute delle macchine. Per questo ifm electronic propone una gamma di sensori intelligenti, come gli accelerometri VSA001 collegati alla centralina vibrazionale VSE950, che permettono il monitoraggio continuo di motori e organi di trasmissione.

Attraverso l’analisi delle vibrazioni è possibile individuare tempestivamente anomalie come squilibri, disallineamenti o usura dei cuscinetti, evitando che evolvano in guasti gravi. In questo modo, si passa da una manutenzione a scadenza a un approccio mirato e basato su reali esigenze operative.

IIoT: connettere, analizzare, decidere

Una volta raccolti, i dati devono essere valorizzati. È qui che entra in gioco l’IIoT. Grazie ai gateway Edge di ifm, le informazioni sono trasmesse alla piattaforma moneo, dove vengono elaborate, visualizzate in dashboard intuitive e rese facilmente accessibili, anche da remoto.

La piattaforma moneo è progettata per aiutare le aziende a connettere i propri impianti, dare valore ai dati raccolti e agire in modo consapevole, supportando i manutentori nella presa di decisioni tempestive, senza necessità di competenze specialistiche.

Intelligenza artificiale: manutenzione predittiva semplificata

Il vero salto di qualità avviene grazie all’intelligenza artificiale integrata in moneo. Con lo strumento Smart Limit Watcher (SLW), la piattaforma è in grado di analizzare i dati in modo dinamico, superando i limiti delle soglie fisse.

Algoritmi avanzati come reti neurali, modelli di regressione e alberi decisionali mettono in relazione variabili diverse (vibrazione, temperatura, assorbimento, ecc.) per valutare lo stato della macchina in tempo reale.

Questo approccio consente di anticipare con precisione i guasti, pianificare gli interventi solo quando realmente necessari e ottimizzare l’efficienza complessiva della manutenzione.

Un’unica piattaforma, una visione completa

Tutti i dati raccolti, da vibrazioni a parametri termici e di qualità dell’olio, sono centralizzati nella piattaforma moneo, che offre una visione unificata e aggiornata dello stato degli impianti.

Questo facilita non solo il monitoraggio continuo, ma anche interventi rapidi e mirati, riducendo al minimo i fermi non pianificati e migliorando la qualità del prodotto finale.

a cura di Stefano Belviolandi

Condividi l'articolo

Scegli su quale Social Network vuoi condividere