La lubrificazione riduce attrito e calore, protegge gli utensili dall’usura e migliora la finitura del pezzo, garantendo lavorazioni più stabili e meno costose.

La lubrificazione è un elemento chiave per il corretto funzionamento delle macchine utensili. Una gestione efficace del fluido lubrificante migliora la qualità delle lavorazioni, prolunga la vita degli utensili e garantisce continuità produttiva.

Perché la lubrificazione è fondamentale

Durante lavorazioni come fresatura, tornitura e foratura, utensile e pezzo sono sottoposti a forti sollecitazioni. Il lubrificante:

- riduce l’attrito e il surriscaldamento,

- raffredda utensile e materiale,

- facilita l’evacuazione dei trucioli,

- migliora la finitura superficiale,

- previene grippaggi e rotture improvvise.

Un corretto apporto di fluido aumenta la stabilità del processo e riduce i costi dovuti a fermi macchina o sostituzioni frequenti degli utensili.

Tipi di lubrificazione e modalità di applicazione

Oggi l’industria meccanica utilizza diverse soluzioni: oli minerali o sintetici, emulsioni, oli additivati e sistemi a lubrificazione minima (MQL).

L’applicazione può avvenire in due modi:

- Lubrificazione esterna, tramite ugelli che spruzzano il fluido sulla zona di taglio.

- Lubrificazione interna, che convoglia il lubrificante direttamente attraverso l’utensile.

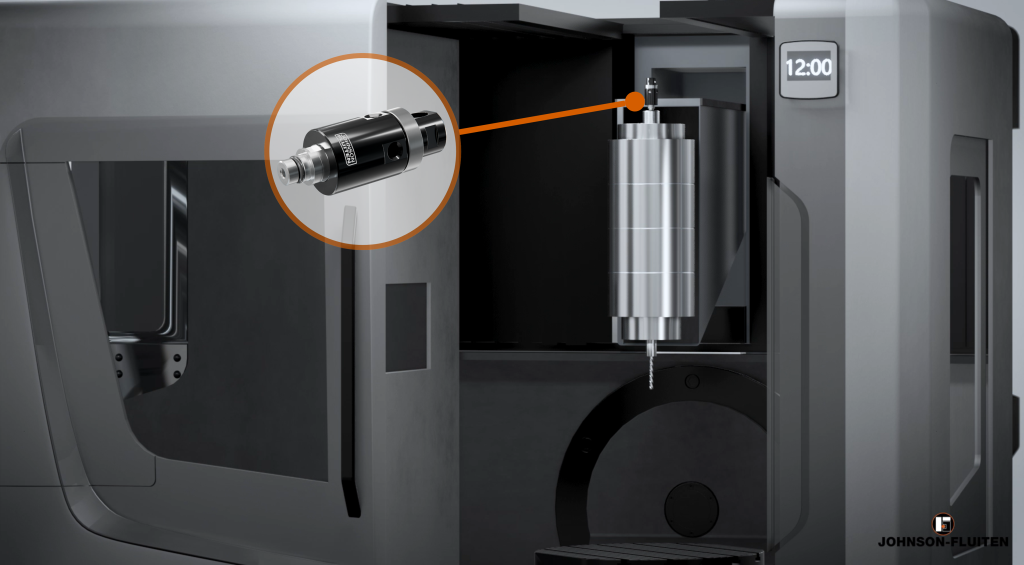

Quest’ultima soluzione, resa possibile dai giunti rotanti, è oggi la più diffusa nelle macchine CNC, perché assicura raffreddamento mirato ed elimina sprechi.

Il ruolo dei giunti rotanti

Il giunto rotante è il componente che trasferisce fluidi da una parte fissa a una parte in rotazione, anche ad alte velocità e pressioni elevate.

Johnson-Fluiten, azienda italiana attiva dal 2003, offre un’ampia gamma di giunti:

- modelli con cuscinetti per applicazioni standard,

- versioni integrate nell’elettromandrino,

- giunti multipassaggio in grado di gestire olio, acqua e aria compressa contemporaneamente.

Lubrificazione nelle macchine utensili: come i giunti rotanti migliorano efficienza e qualità

Innovazione tecnologica e manutenzione

I giunti di ultima generazione sono progettati per resistere a velocità oltre 30.000 giri/minuto e pressioni fino a 140 bar.

La speciale tenuta meccanica assicura ermeticità totale, evitando perdite di fluido.

Il design Quick Replacement consente la sostituzione rapida dei componenti soggetti a usura, riducendo i tempi di fermo e i costi di manutenzione.

Per applicazioni particolari, Johnson-Fluiten sviluppa giunti personalizzati.

Un esempio è la fornitura di giunti per un centro di fresatura di grandi dimensioni, in grado di garantire portate fino a 200 litri al minuto in condizioni di lavoro continuative.

L’integrazione con sistemi digitali e la manutenzione programmata contribuiscono a migliorare efficienza e produttività.

L’azienda punta anche su processi produttivi sostenibili: utilizza energia da fonti rinnovabili, imballaggi riciclabili e ha reso lo stabilimento completamente plastic free.

Un magazzino automatizzato permette di gestire le consegne in tempi rapidi, riducendo costi e aumentando la competitività dei clienti.

La lubrificazione interna e l’uso di giunti rotanti avanzati rappresentano un fattore strategico per la qualità e l’affidabilità delle lavorazioni meccaniche.

Grazie a soluzioni standard e personalizzate, Johnson-Fluiten supporta costruttori e utilizzatori di macchine utensili nel raggiungere i massimi livelli di efficienza, sicurezza e sostenibilità. Scarica qui il white paper che Tecnologie Meccaniche aveva dedicato.

a cura di Stefano Belviolandi

Condividi l'articolo

Scegli su quale Social Network vuoi condividere